电子封装中的LTCC与HTCC 制造技术、模块应用与导热硅胶的角色

在微电子封装领域,LTCC和HTCC是两种关键的多层陶瓷共烧技术,它们对于实现高性能、高可靠性及小型化的电子模块至关重要。这两种技术虽然名称相似,但在材料、工艺、性能和应用上存在显著区别,并且常与导热硅胶等辅助材料协同工作,以满足现代电子产品苛刻的散热与封装要求。

一、核心概念:LTCC与HTCC的定义

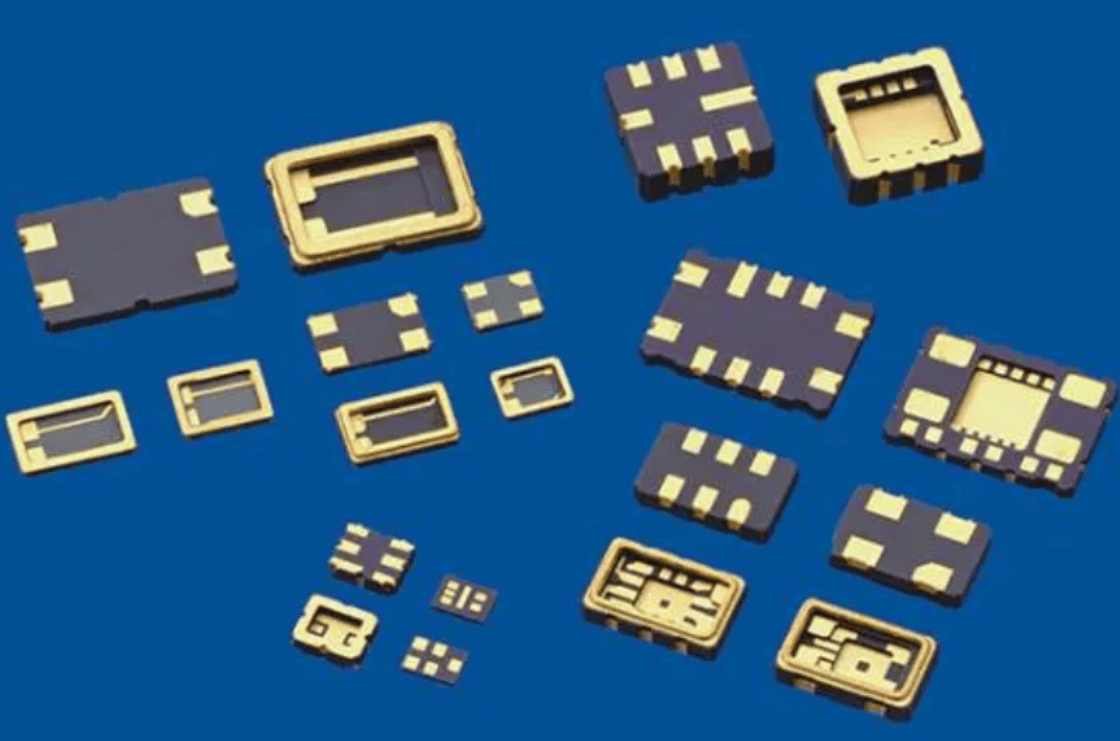

- LTCC:全称为低温共烧陶瓷。它是一种将陶瓷粉体(通常为玻璃陶瓷复合材料)与有机粘结剂混合制成生瓷带,在上面印刷金属导线(通常为银、金等低熔点高导电金属),然后将多层生瓷带叠压、切割,最后在相对较低的温度下(通常为850°C ~ 900°C)一次性共烧成致密的多层陶瓷基板或封装体的技术。

- HTCC:全称为高温共烧陶瓷。其工艺流程与LTCC类似,但使用的陶瓷粉体通常是氧化铝、氮化铝等高纯陶瓷,印刷的金属导线需为高熔点金属如钨、钼、锰等。HTCC需要在极高的温度下(通常超过1500°C,可达1600°C ~ 1800°C)进行共烧,使陶瓷完全致密化,金属导体同时烧结成型。

二、制造技术对比

- 材料体系:LTCC使用玻璃陶瓷,烧结活性高;HTCC使用高纯氧化物或氮化物陶瓷,性能更稳定但烧结温度极高。

- 导体材料:LTCC可使用导电性极佳的银、金,布线电阻小,适合高频高速信号传输;HTCC使用钨、钼,导电性相对较差,但能与高烧陶瓷良好匹配。

- 工艺温度:LTCC的低温特性使其能够与一些对温度敏感的元件(如某些电容、电阻)或导体共同加工;HTCC的高温过程则排除了这种可能性,所有元件必须在共烧后通过表面贴装等方式集成。

- 尺寸精度与成本:LTCC在烧结过程中收缩率相对可控且一致,但材料成本通常较高;HTCC收缩率大,控制难度高,但陶瓷原材料成本较低,且最终产品的机械强度、导热性和气密性通常更优。

三、在电子模块中的应用特点

- LTCC模块:凭借其优异的高频特性(低介电常数、低损耗)、设计灵活性(可内埋无源元件如电感、电容、电阻)和相对较低的加工温度,广泛应用于射频/微波模块、汽车电子、传感器、蓝牙/Wi-Fi模块、航空航天通信系统等对信号完整性要求高的领域。

- HTCC模块:以其卓越的机械强度、高热导率、出色的气密性和耐高温特性,主要应用于要求极端可靠性和散热能力的场合。典型应用包括大功率模块(如IGBT、激光器封装)、高真空或高压环境下的封装、航空航天及军事领域的耐恶劣环境电子系统,以及部分LED封装基板。

四、导热硅胶在其中的关键角色

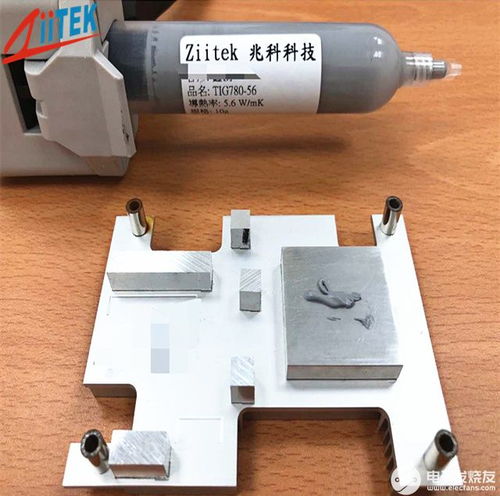

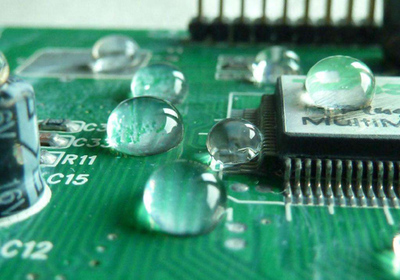

无论是LTCC还是HTCC模块,在最终集成到系统中时,散热管理都是核心挑战之一。尤其是对于HTCC承载的大功率器件,散热需求极为迫切。此时,导热硅胶扮演了至关重要的辅助角色:

- 界面导热桥梁:导热硅胶用于填充陶瓷基板/封装体与金属散热器(如热沉、外壳)之间的微观空隙,排除空气(空气是热的不良导体),建立高效的热传导路径,显著降低界面热阻。

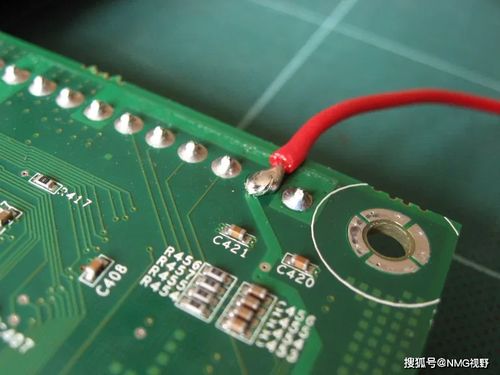

- 电气绝缘与机械缓冲:优质的导热硅胶同时具备良好的电气绝缘性能,能在传导热量的同时保证电气安全。其弹性特性还能吸收部分热应力和机械应力,保护脆性的陶瓷基板和焊接点。

- 工艺适配性:对于已经封装好的LTCC/HTCC模块,使用导热硅胶进行散热安装是一种后道、非破坏性的工艺,操作简便,可维护性好。

五、与趋势

简而言之,LTCC是“高性能信号传输的艺术家”,擅长处理高频、高速电路的小型化集成;而HTCC是“强固与散热的卫士”,专攻高功率、高可靠性的严苛环境。在模块制造中,两者都致力于在微小空间内实现复杂功能。而导热硅胶则是确保这些高性能模块能够稳定、持久工作的“幕后功臣”,通过高效的热管理将芯片产生的热量及时导出,保障整个电子系统的寿命与可靠性。

随着5G通信、电动汽车、航空航天和功率电子技术的飞速发展,LTCC与HTCC技术将继续演进,并与更先进的导热界面材料(如高性能导热硅胶、相变材料、石墨烯复合材料等)深度结合,共同推动电子封装技术向更高集成度、更高功率密度和更高可靠性的方向前进。

如若转载,请注明出处:http://www.haoyuxubo.com/product/51.html

更新时间:2026-02-24 09:00:06